In den vergangenen Monaten haben wir nicht nur intensiv an der Fertigstellung des Bruchrumpfes und an den Vorbereitungen für den Bruchversuch des Rumpfes gearbeitet, sondern auch an der Neukonstruktion des Hauptfahrwerks der SB 15 gearbeitet.

Doch wieso das? Die SB 15 muss, wie schon oft erwähnt, ein geringes Leergewicht aufweisen. Vor allem die Masse der nichttragenden Teile, wozu auch das Fahrwerk gehört, muss möglichst gering gehalten werden. Da die SB 15 eine ähnliche Rumpfgeometrie wie die ersten ASH 25 hat, war bislang auch das Fahrwerk dieser in der SB 15 vorgesehen. Da die ASH 25 jedoch ein um ca. 30% höheres Abfluggewicht aufweist, ergeben sich daraus auch höhere Kräfte und damit eine schwerere Konstruktion des Fahrwerks. Dies war der Ansatz für eine Neukonstruktion des Fahrwerks, speziell ausgelegt auf die Masse der SB 15. Dominic hat sich in seiner Bachelorarbeit mit der Neukonstruktion auseinandergesetzt. Herausgekommen ist dabei eine grundsätzliche Auslegung. Alle Lastfälle wurden gerechnet und die ersten Iterationen bei der konstruktiven Umsetzung wurden gemacht. Im Anschluss an die Arbeit wurde in einem Diskurs mit der Gruppe die konstruktive Umsetzung weiter verfeinert und Feedback eingearbeitet. Die Ergebnisse möchten wir euch nun vorstellen.

Die Konstruktion eines Fahrwerks für ein Segelflugzeug beginnt mit der Auslegung des Feder- Dämpfer Systems. Die Zulassungsvorschrift gibt eine kinetische Energie vor, die mit einer definierten Sinkgeschwindigkeit bei maximaler Zuladung erreicht wird. Diese Energie muss von den Dämpfern aufgenommen werden. Gleichzeitig ergibt sich durch die Steifigkeit und den Federweg eine resultierende Beschleunigung. Diese hat einen definierten Maximalbetrag in der Realität ist aber ein weicheres Fahrwerk sinnvoll. Bei der SB 15 konnte bei maximaler Zuladung eine zusätzliche Beschleunigung von 2,67g erreicht werden, ein vergleichbarer Wert zur SB 14, deren Fahrwerk als angenehm und komfortabel beschrieben wird. Das Feder-Dämpfer System besteht aus dem Reifen und zusätzlichen Federelementen aus einem Elastomer. Dem Reifen kommt bei der Aufnahme dabei eine wichtige Rolle zu, da er einen Großteil der Energie aufnimmt. Aufgrund von Gewichtseinsparungen wurde sich für einen kleinen Reifen entschieden, der aufgrund des geringen Gewichts der SB 15 jedoch ausreichend Energie aufnehmen kann. Mithilfe der Beschleunigung lassen sich nun die angreifenden Kräfte ausrechnen für eine normale Landung und eine Landung mit einem Schiebewinkel und damit einer seitlichen Kraftkomponente. Hier hat sich ergeben, dass die Kräfte durchaus vergleichbar mit denen der ASH 25 sind. Dies liegt daran, dass in der aktuellen Zulassungsvorschrift eine höhere Sinkgeschwindigkeit gefordert ist, wodurch das geringere Gewicht der SB 15 im Vergleich zur ASH 25 wieder kompensiert wird.

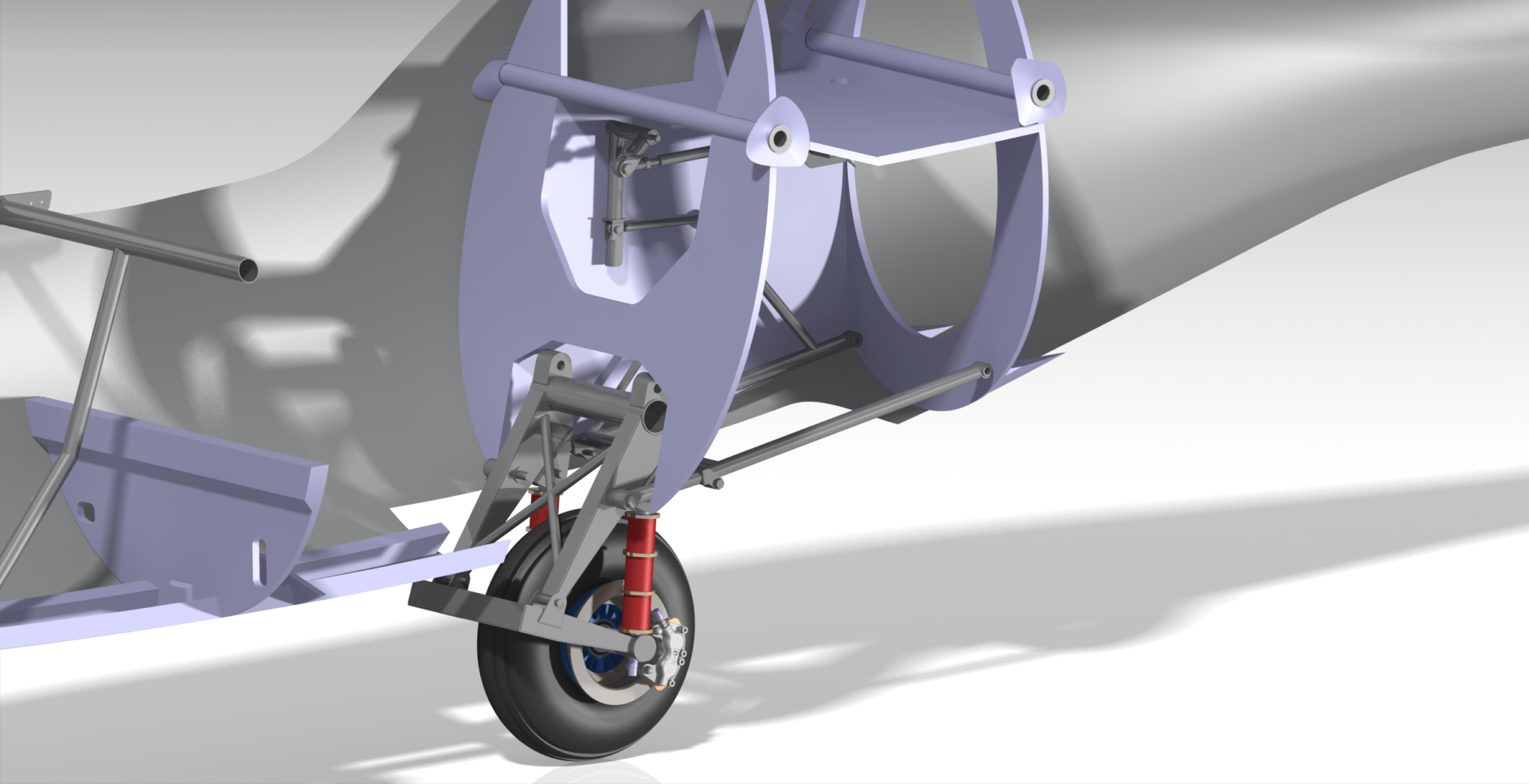

Durch den schon weiten Baufortschritt des SB 15 Rumpfes konnte an der Kinematik der ASH 25 nichts mehr geändert werden. Das Fahrwerk fährt vergleichsweise weit aus und sitzt in der ausgefahrenen Position leicht unterhalb des hinteren Piloten, da auf ein zusätzliches Bugrad verzichtet wird. Dadurch bedingt sich ein langer Fahrwerkskasten und eine massive Schwinge, da die Knickstütze, die nach hinten das Fahrwerk verriegelt, nur einen geringen Anteil der senkrechten Last aufnehmen kann. Die Konstruktion der Schwinge konntet aber im Vergleich zur Schwinge der ASH 25 deutlich vereinfacht werden und kommt mit deutlich weniger Einzelteilen aus. Dies wurde dadurch erreicht, dass während der Konstruktion gezielt darauf geachtet wurde, möglichst einfache Geometrien und dadurch große Bleche zu verwenden. Die Knickstütze sowie der Einfahrmechanismus werden aus Rohren gebaut, die miteinander verschweißt werden.

Durch die ähnlichen angreifenden Kräfte hat sich gezeigt, dass eine entscheidende Gewichtsreduktion bei einem Einsatz von Stahl nicht möglich ist. Deshalb wurde der Einsatz einer Titanlegierung untersucht. Titan hat im Vergleich zu Stahl eine vergleichbare spezifische Steifigkeit aber eine um ein Vielfaches höhere spezifische Festigkeit. Daraus ergab sich eine entscheidende Gewichtsreduktion.

Das Fahrwerk der ASH 25 wiegt – ohne Einfahrmechanismus – 16,6 kg, das neue Fahrwerk wiegt dabei nur 11,3 kg. Dabei entfallen circa 800 g Einsparung auf die Verwendung eines leichteren Reifens, der Rest auf die Verwendung von Titan als primären Werkstoff. Diese große Gewichtseinsparung rechtfertigt den deutlich höheren Fertigungsaufwand eines Fahrwerks aus Titan.

Zusätzlich zur Gewichtsreduktion war es von Anfang an auch ein Ziel, einen ergonomischen Einfahrvorgang zu ermöglichen. Erfahrungen in der ebenfalls sehr beengten SB 14 haben gezeigt, dass dafür zu wenig Bewegungsfreiheit zur Verfügung steht. Deshalb wurde sich für einen elektrischen Einfahrmechanismus entschieden. Durch einen Schalter im Cockpit soll ein Linearaktuator das Fahrwerk ein und ausfahren. Zuerst war vorgesehen, den Aktuator direkt am Fahrwerk anzuschließen, aufgrund der Gewichtsvorgaben und des nur sehr begrenzt zur Verfügung stehenden Bauraums wurde sich jedoch dann für einen Mechanismus, der der ASH 25 ähnelt, entschieden. Dadurch reicht ein kleinerer Motor mit einer geringeren Kraft aus, um das Fahrwerk einzufahren. Vergleicht man das Gewicht eines manuellen mit einem elektrischen Einfahrmechanismus, so halten sich beide Mechanismen ungefähr die Waage, das Gewicht der langen Stange nach vorne zu den Piloten wird durch das Gewicht des Motors (ca. 1,5 kg) kompensiert. Ein elektrischer Einziehmechanismus benötigt zusätzlich einen sekundären Ausfahrmechanismus, falls der Primäre versagt. Hier gibt es verschiedene Lösungsanstätze. Während einige Konstruktionen auf einen mechanischen Einfahrmechanismus setzen, wird die SB 15 eine separate elektrische Ansteuerung besitzen. Falls nun der primäre Einfahrmechanismus versagt, kann über einen separaten Schalter mit einer eigenen Stromzufuhr das Fahrwerk ausgefahren werden.

Als nächstes soll ein erstes physisches Modell 3D-gedruckt werden. Hiermit soll der Einfahrmechanismus überprüft werden. Im Anschluss daran werden die einzelnen Bauteile gefertigt und das Fahrwerk geschweißt. Dafür wird aber noch einiges an Vorarbeit notwendig sein, über die wir Euch natürlich auch berichten werden. Zusätzlich muss sich mit der Ansteuerung des Motors beschäftigt werden. Hier sind noch einige Fragen offen: Wie bekommt der Pilot Feedback über die Position des Fahrwerks? Verwendet man eine Sensorik und wenn ja, wie sieht diese aus? Wie lässt sich der sekundäre Ausfahrmechanismus sinnvoll gestalten? Auch über die Beantwortung dieser Fragen werden wir berichten.