SB 15

Hochleistungsdoppelsitzer der 20 m-Klasse

zwei

zwei

Sitzplätze

20 m

20 m

Spannweite

12,33 m²

12,33 m²

Flügelfläche

304 kg

304 kg

Leermasse

>50

>50

Gleitzahl

Faserverbund-

Faserverbund-

materialien

Konzept

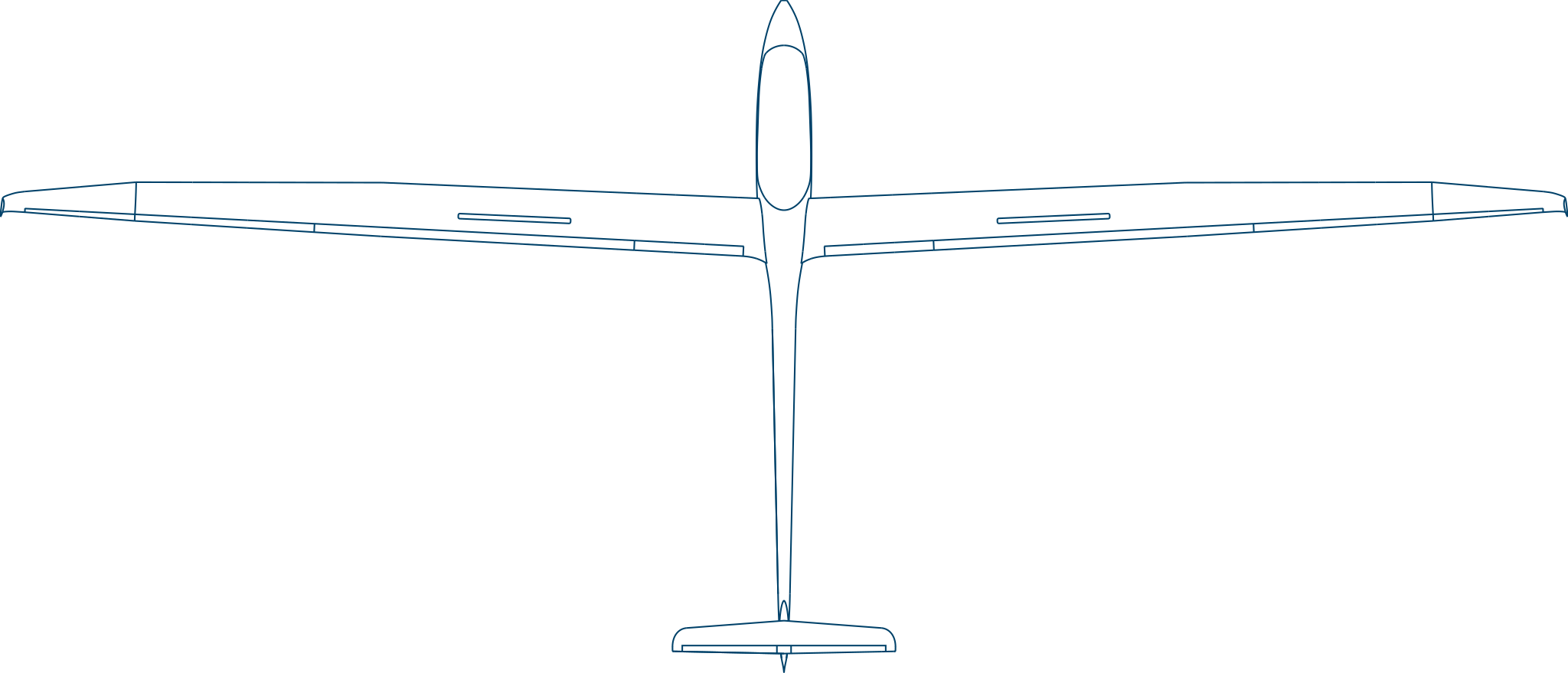

Die SB 15 ist ein Segelflugzeug der 20 m-Doppelsitzerklasse in Faserverbundbauweise. Der Entwurf sieht vor, das für die SB 14 selbst entwickelte Flügelprofil erneut zu nutzen und die Flügelgeometrie von 18 auf 20 m Spannweite zu erweitern. Damit hat die SB 15 einen deutlich schlankeren Flügel als die anderen Doppelsitzer ihrer Klasse. Die kleine Flügelfläche erfordert jedoch konsequenten Leichtbau. Durch optimal auf die Fertigungsverfahren abgestimmte Konstruktionen wird dies erreicht. Weitere Hauptmerkmale sind eine verstärkte Rumpfstruktur zur Erhöhung des passiven Insassenschutzes und das besonders auf Ergonomie ausgelegte Cockpit.

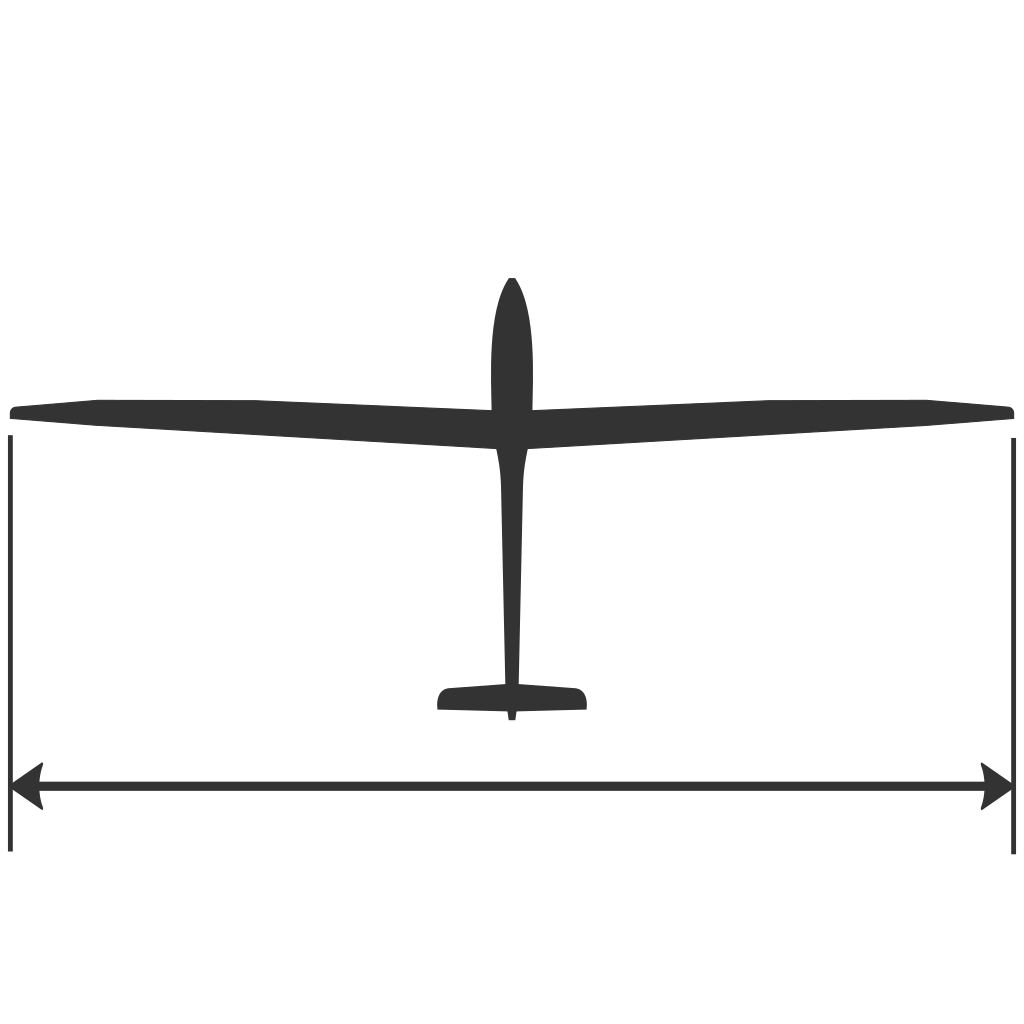

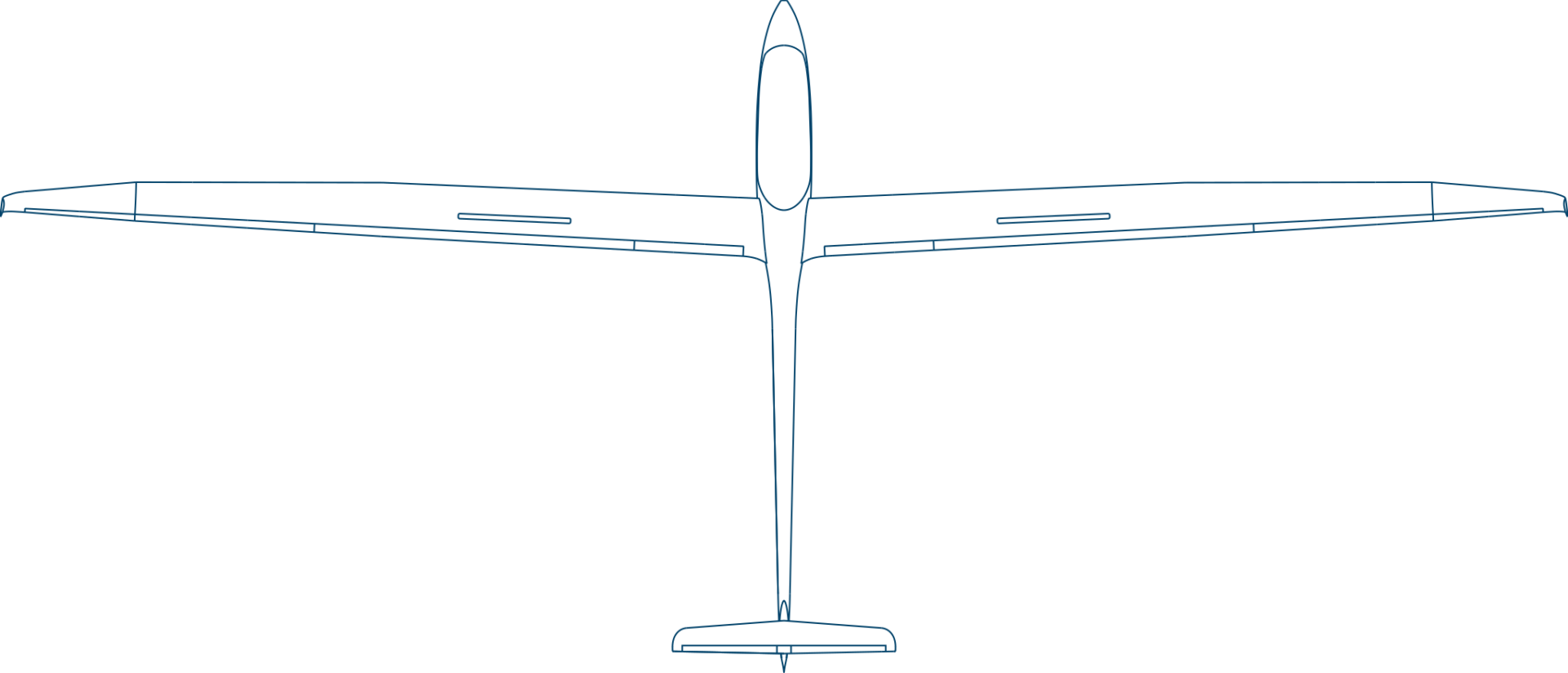

Flügel

Der Flügel wird fast baugleich mit dem SB 14 Flügel sein. Der Unterschied liegt in einem 1m langen Mittelstück. Darin verbaut ist eine Landeklappe um dem Piloten viel Spielraum im Anflug zu ermöglichen. Der Flügel wird dabei eine sehr große Streckung aufweisen und gleichzeitig eine sehr kleine Flügelfläche. Das heißt für uns: Im Vergleich zu anderen Doppelsitzern müssen wir 30% leichter werden. Die schraffierten Flächen zeigen den Unterschied zwischen der Fläche der SB 15 und anderen, vergleichbaren Doppelsitzern.

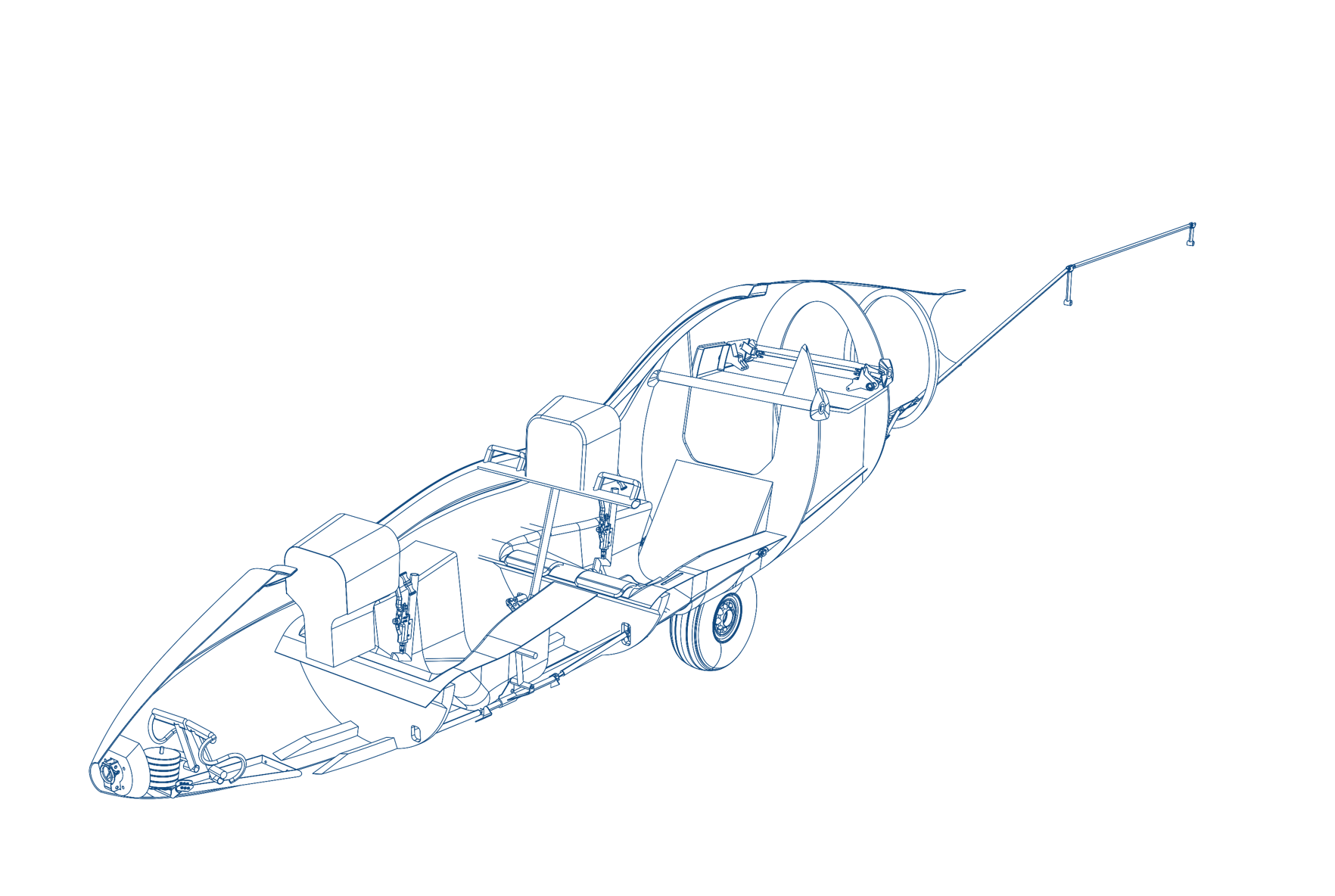

Rumpf

Der vordere Teil des Rumpfes wird in den bereits bestehenden Formen der fs-31/33 gebaut. Er besteht aus Kohle-Aramid-Gewebe, wodurch ein optimaler Insassenschutz gewährleistet werden kann. Ein massiver Haubenrahmen bietet zusätzlichen Schutz. Eine wesentliche Aufgabe ist es, möglichst leicht und platzsparend zu bauen.

Steuerung

Aufgrund des begrenzten Raumangebots muss die Steuerung möglichst platzsparend ausgeführt werden. Dennoch dürfen die Ruderkräfte nicht so hoch werden, dass sie den Piloten ermüden lassen. Um weiter Platz im Vorderrumpf zu sparen wird das Fahrwerk elektrisch ausfahrbar sein. Dadurch wird mehr Platz für den Piloten zur Verfügung gestellt.

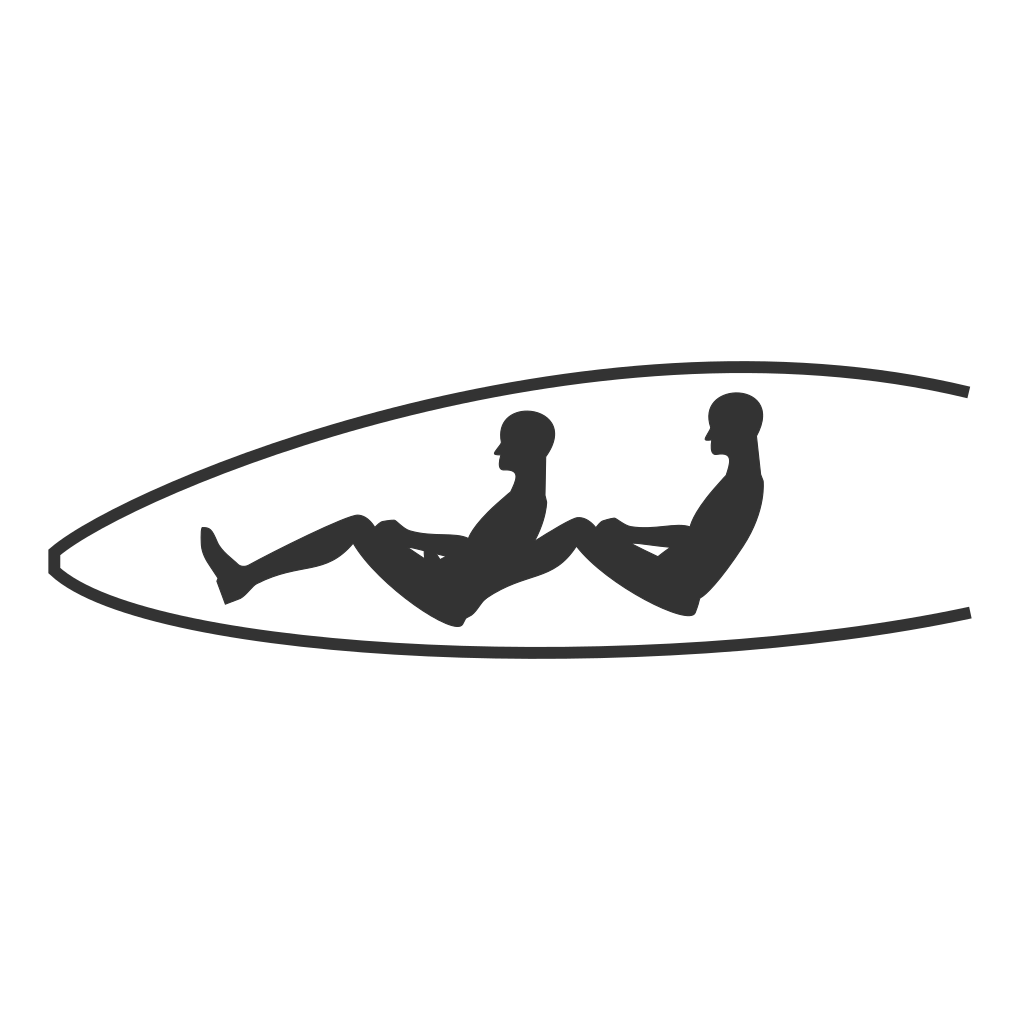

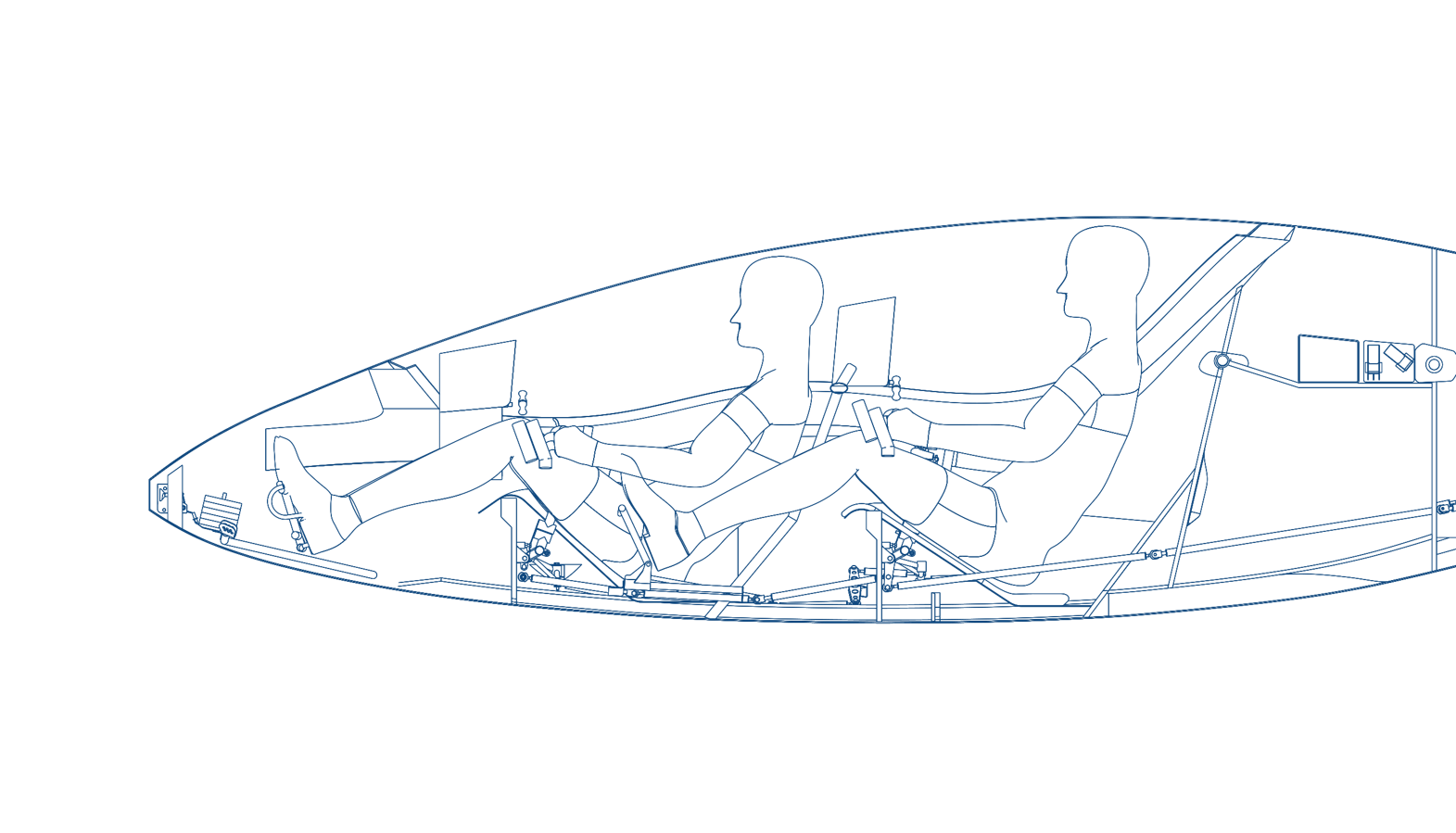

Ergonomie

Eine ergonomische Gestaltung des Cockpits ermöglicht es erst den Piloten, die Gleitleistungen im Flugbetrieb abzurufen. Dafür müssen unterschiedliche Körpergrößen und -proportionen der Piloten systematisch berücksichtigt werden. Ein für alle Piloten komfortables Cockpit reduziert Ermüdungstendenzen bei stundenlangen Flügen und trägt zu einem sicheren und leistungsoptimierten Fliegen bei.

Technische Daten

Tragfläche

Spannweite: 20,00 m

Flügelfläche: 12,33 m²

Streckung: 32,4

V-Form: 3°

Pfeilung: -3°

Schränkung: keine

Profil innen: CA2-134/15V2

Profil außen: CA2-134/18

Bremsklappen: Schempp-Hirth, dreiteilig

Rumpf

Länge: 8,73 m

Fahrwerk: elektrisch einziehbar, gefedert

Seitenleitwerk

Höhe: 1,23 m

Fläche: 1,06 m²

Streckung: 1,43

Profil: wie ASH 26

Massen

Fluggewicht: 608 kg

Rüstgewicht: 304 kg

Zuladung: 220 kg

Wasserballast 124 kg

Flächenbelastung: 30 — 49 kg/m²

Flugleistung

Mindestgeschw.: ca. 80 km/h

Höchstgeschw.: 270 km/h

Gleitzahl: >50

geringstes Sinken: <0,5m/s