Im zweiten Anlauf haben wir endlich die erste Halbschale für unseren Bruchrumpf gebaut. Während uns beim ersten Versuch der Vakuumaufbau noch einen Strich durch die Rechnung gemacht hat, hat beim zweiten Versuch mit dem gewonnenen Wissen und leicht veränderten Formwerkzeugen fast alles so funktioniert wie es sollte.

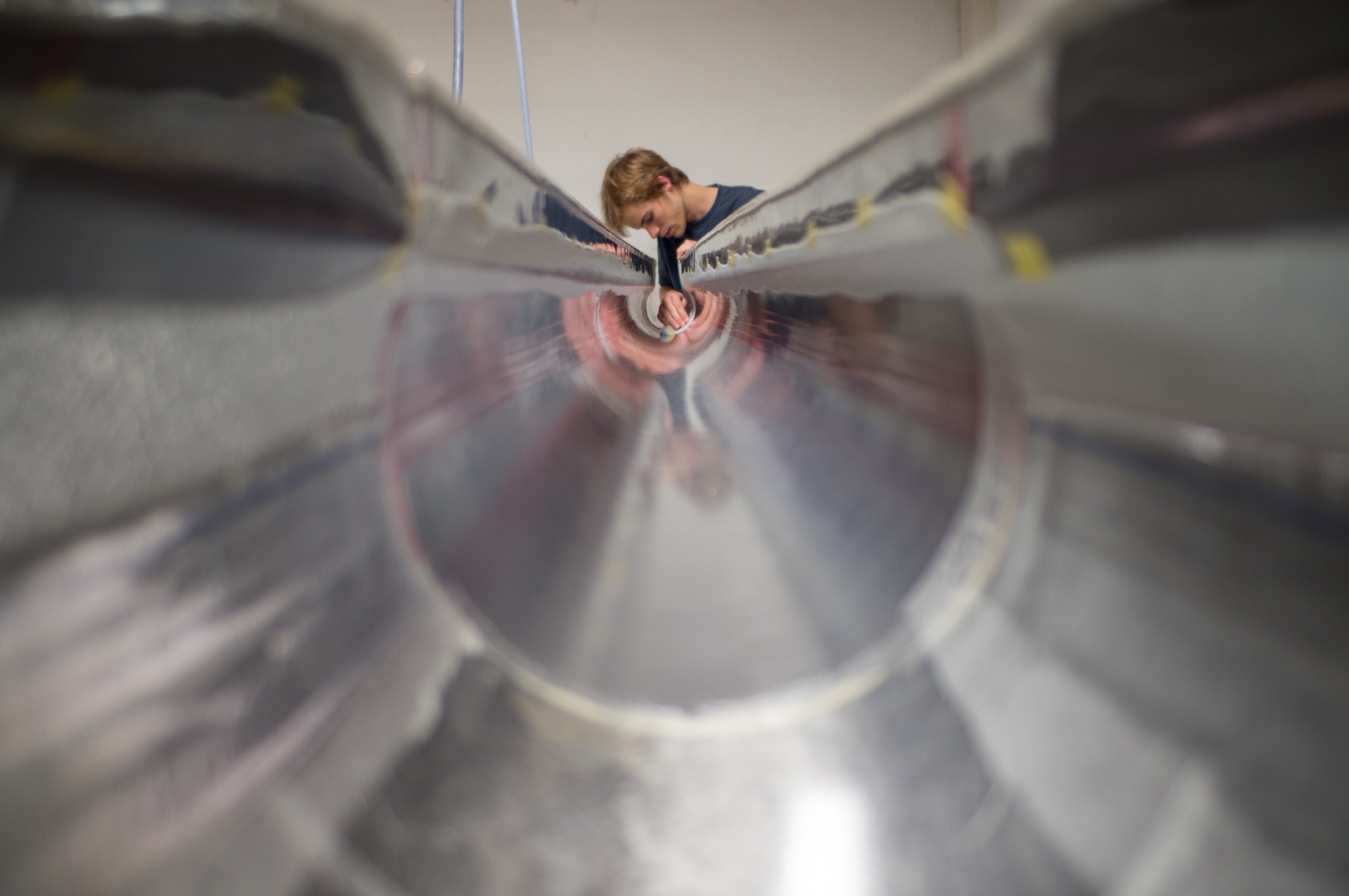

Den ersten Versuch hatten wir noch vor dem Sommertreffen unternommen. Wie auch bei den bisherigen Probestücken wurde zunächst eine dehnbare Folie (Nullfolie) in die Form gesaugt, um eine vakuumdichte Oberfläche für den eigentlichen Infusionsaufbau zu erhalten. Diese Folie muss während des gesamten Bauprozesses von einer Vakuumpumpe in der Form gehalten werden. Problematisch an diesem Verfahren ist die Empfindlichkeit der Folie gegenüber Beschädigungen durch Werkzeuge. Dies ist insofern sportlich, da beim Zuschneiden und Einlegen stets mit Scheren in Formnähe gearbeitet werden muss, um die Fasern am Rand des Bauteils abzustufen. Weiterhin ist der Vakuumaufbau nur eine begrenzte Zeit dicht. Insbesondere dieser Aspekt hat während des gesamten Bauprozesses viele Nerven gekostet, da am Vakuumaufbau ständig Leckagen beseitigt werden mussten.

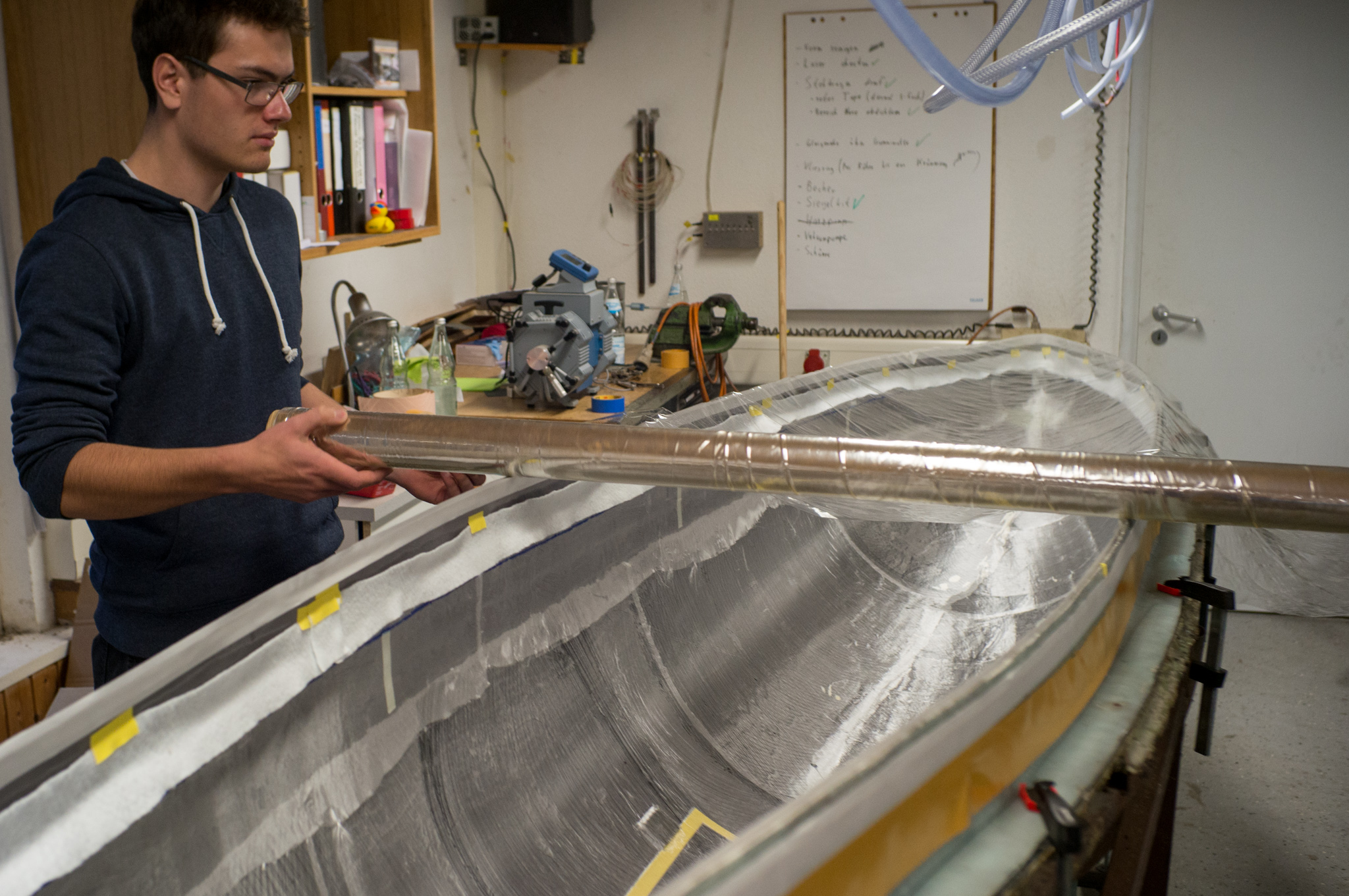

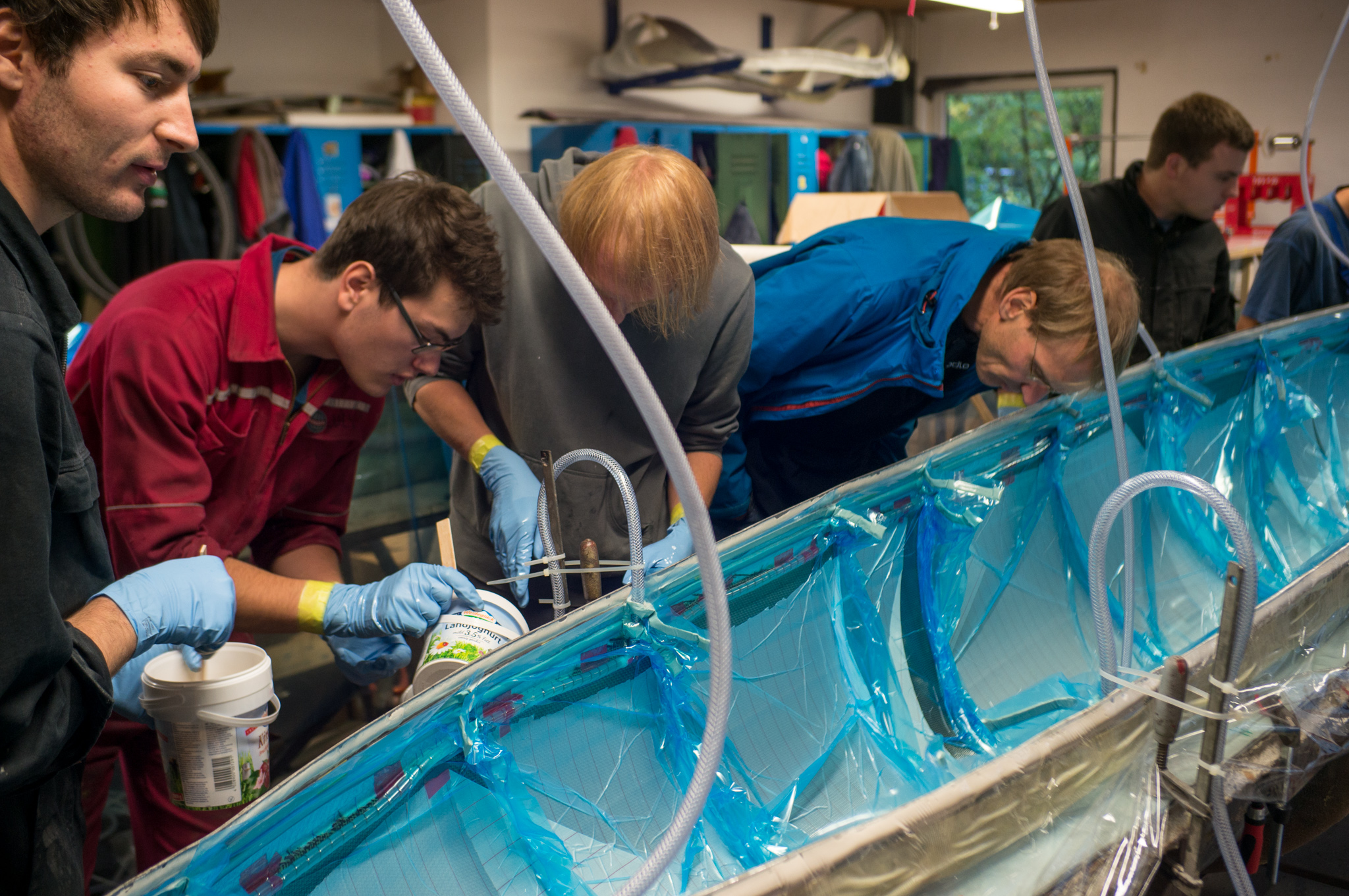

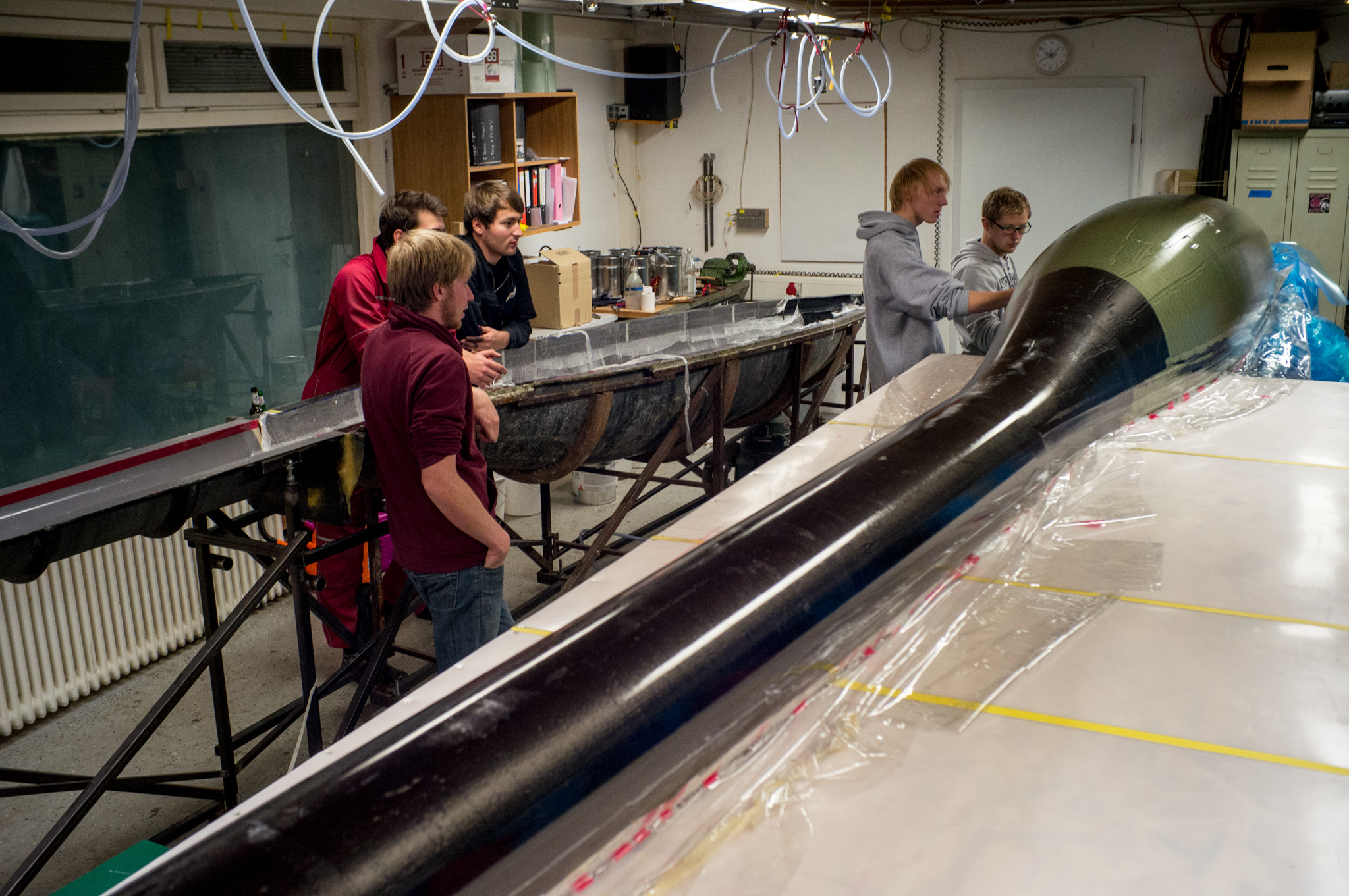

Das Einlegen der trockenen Fasern auf die Nullfolie hat insgesamt etwa zehn Tage gedauert. Dies dauerte so lange, da die Fasern sehr präzise eingelegt werden mussten und im Schnitt drei arbeitende Personen zu wenig waren. Auf die Fasern kommt schließlich der Infusionsaufbau, welcher aus vier Elementen besteht:

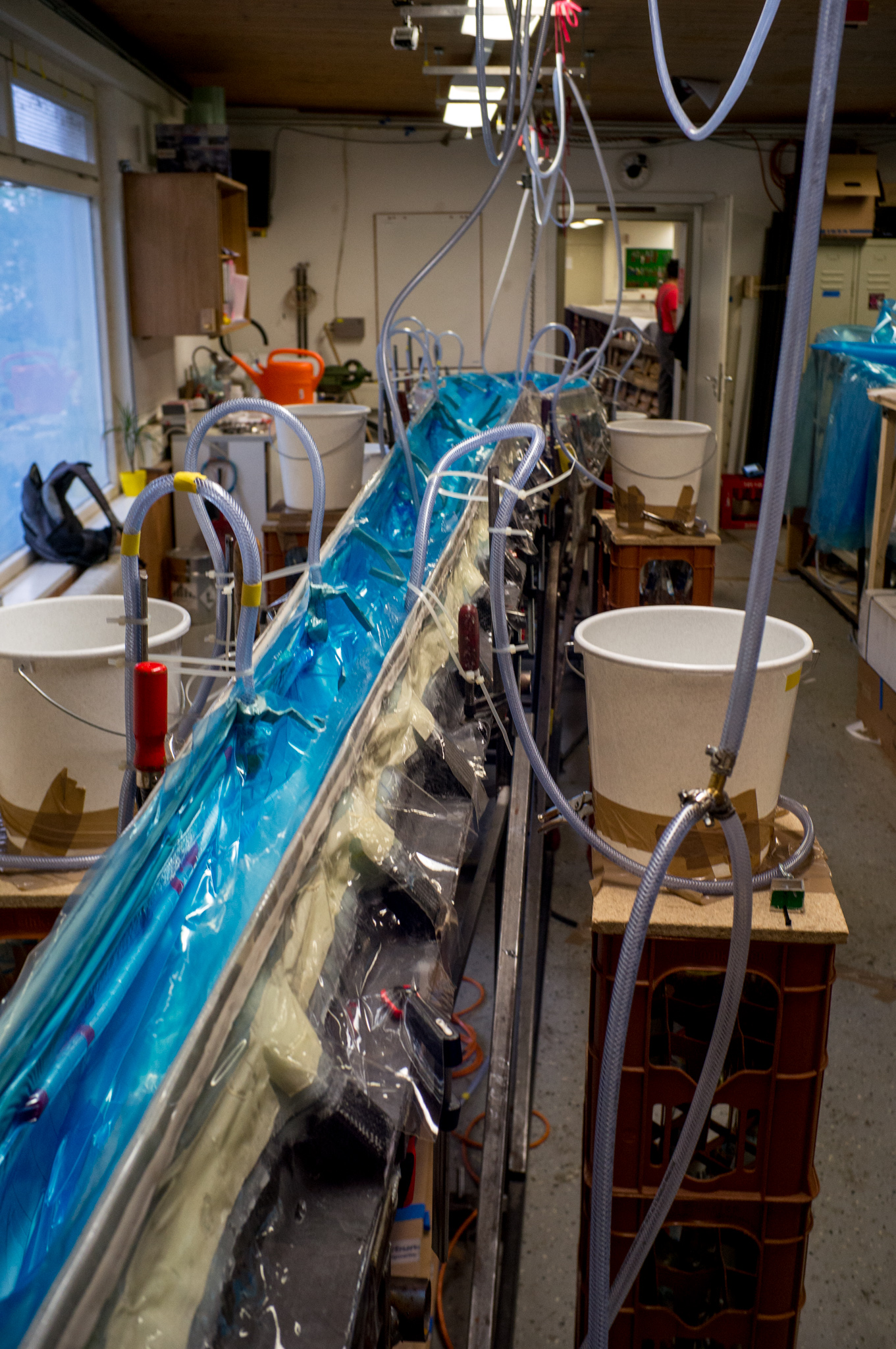

- eine Fließhilfe, zur Verteilung des Harzes auf dem Bauteil

- eine zentrale Luftleitung, zur Evakuierung des Bauteils

- acht am Formrand angeordnete Harzangussleitungen

- ein Vakuumsack zur Abdichtung des Aufbaus

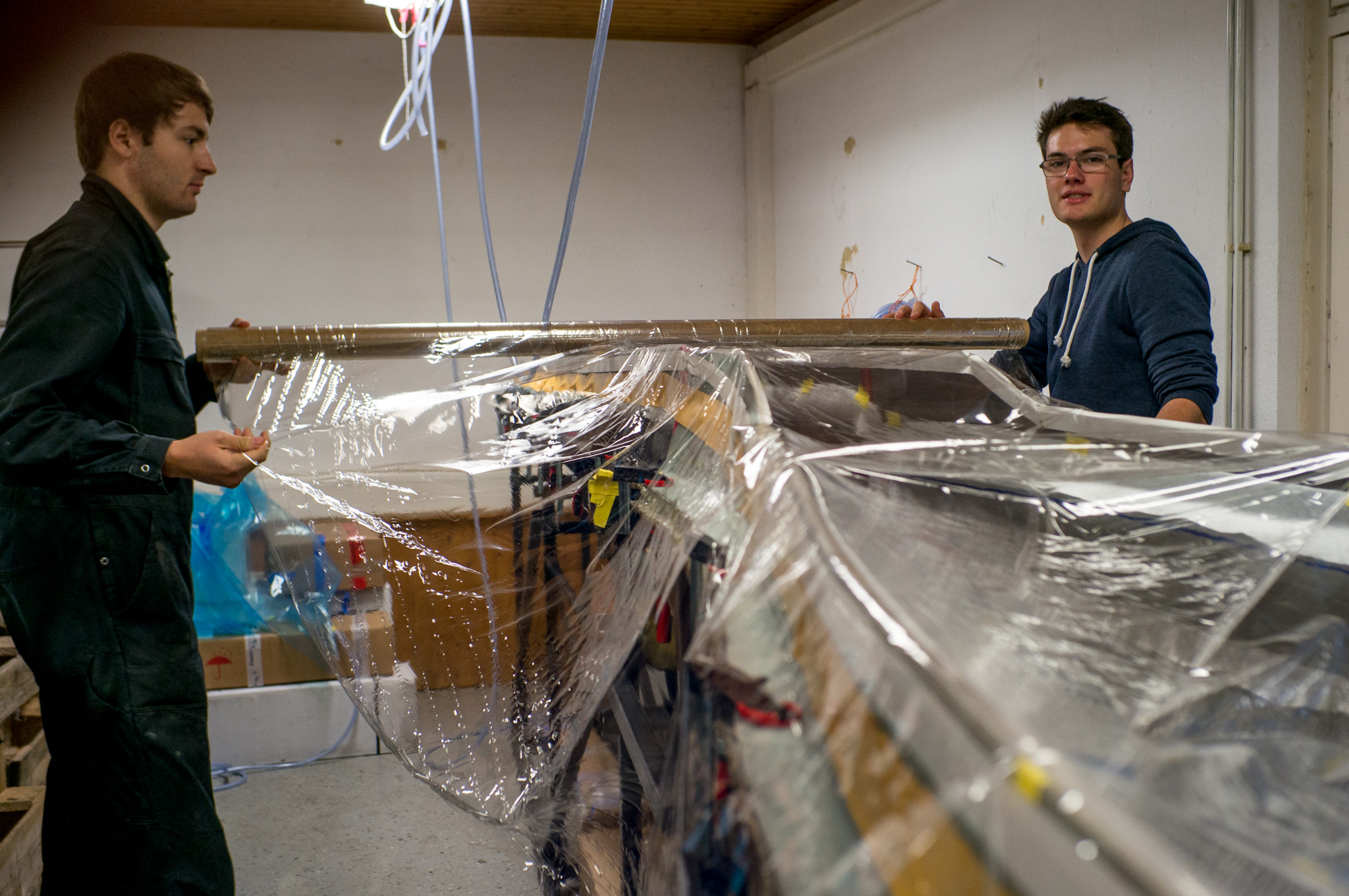

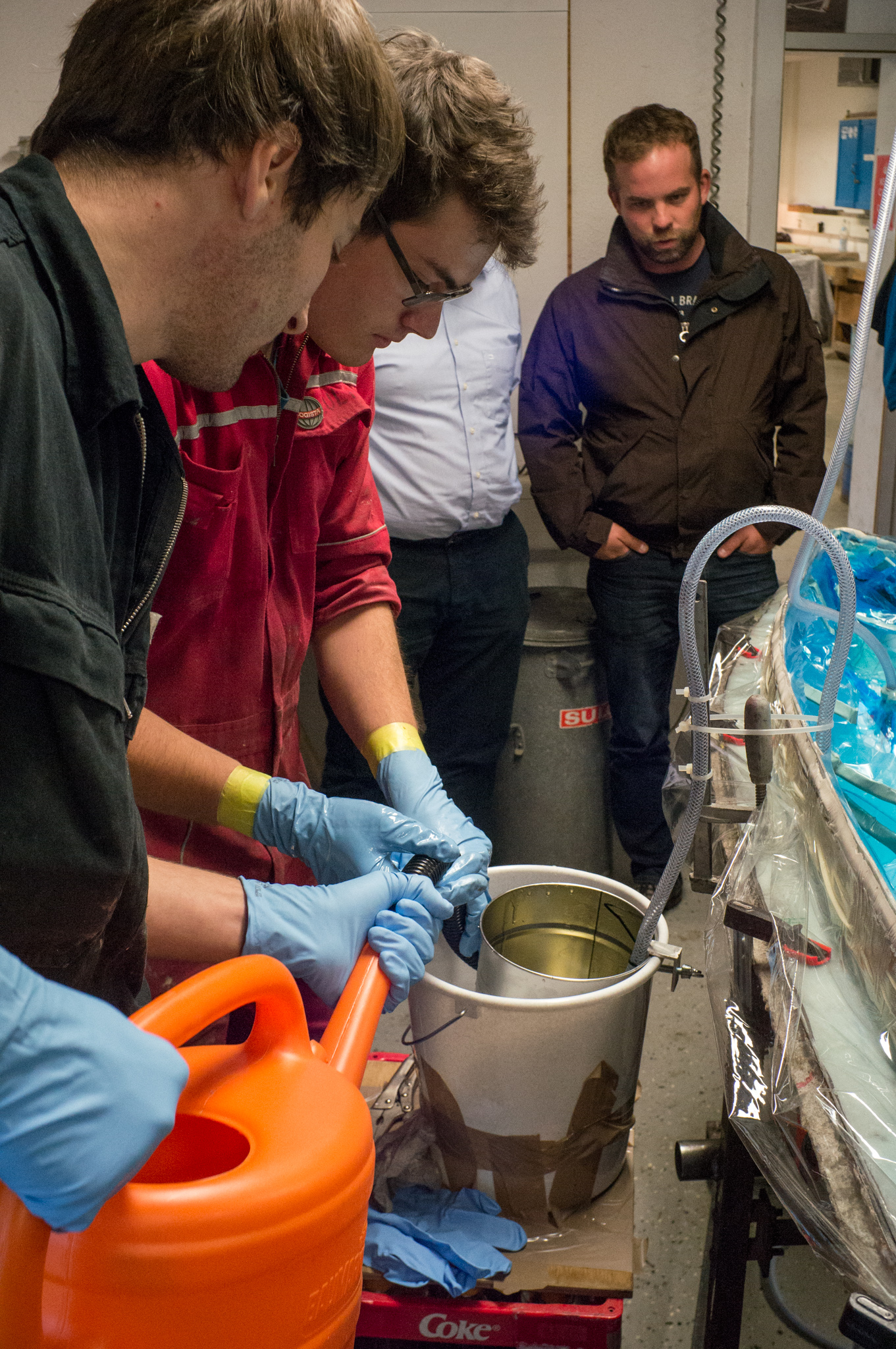

Insgesamt hat der gesamte Prozess bis zu diesem Zeitpunkt ca. zwei Wochen gedauert und ob sich die gesamte Arbeit lohnt entscheidet sich nur in wenigen Minuten, nachdem die Infusion gestartet wurde. Dazu muss das Harz angerührt, in YOCTO entgast und schließlich am Bauteil angeschlossen werden. Durch das Vakuum werden die Fasern ohne weiteres Zutun getränkt. Ist die Infusion aber erst einmal gestartet, kann dieser Prozess nicht mehr gestoppt werden.

Leider hat uns gerade der Vakuumaufbau einen Strich durch die Rechnung gemacht, indem er undicht geworden ist. Die einströmende Luft hat den Druckgradienten zerstört und augenblicklich den Infusionsprozess gestoppt. Das einzig Positive war, dass sich noch während des Infundierens die Fehlerursache abzeichnete, für die eine Lösung bestand: ein zweiter, hier aus zeit- und platzgründen wegoptimierter Vakuumsack.

Die Fasern, die das Harz in den ersten 30 Sekunden vor der Leckage durchtränkt hatte, haben aber die Hoffnung geschürt, dass sich das Bauteil, wie in vorherigen Bauteilversuchen, komplett mit Harz durchtränken lässt. Also stand nach einem kurzen Urlaub aller Beteiligten die Optimierung des Prozesses auf dem Plan. Dafür wurden zum einen die Stehkragen so angepasst, dass die Fasern schneller eingelegt werden können, trotzdem aber genug Platz für einen zweiten Vakuumsack bleibt. Weiterhin wurden einige Kleinigkeiten verbessert.

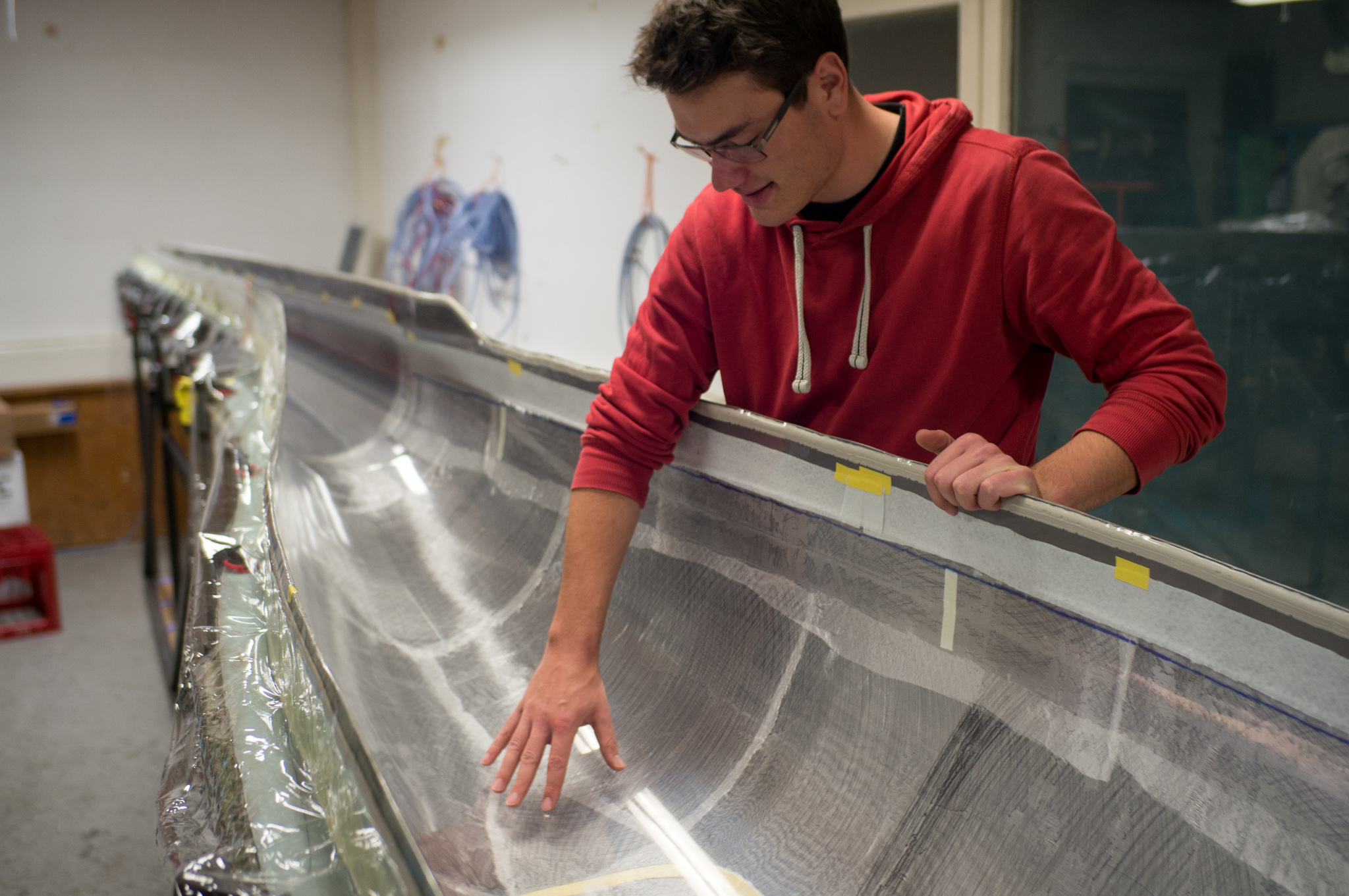

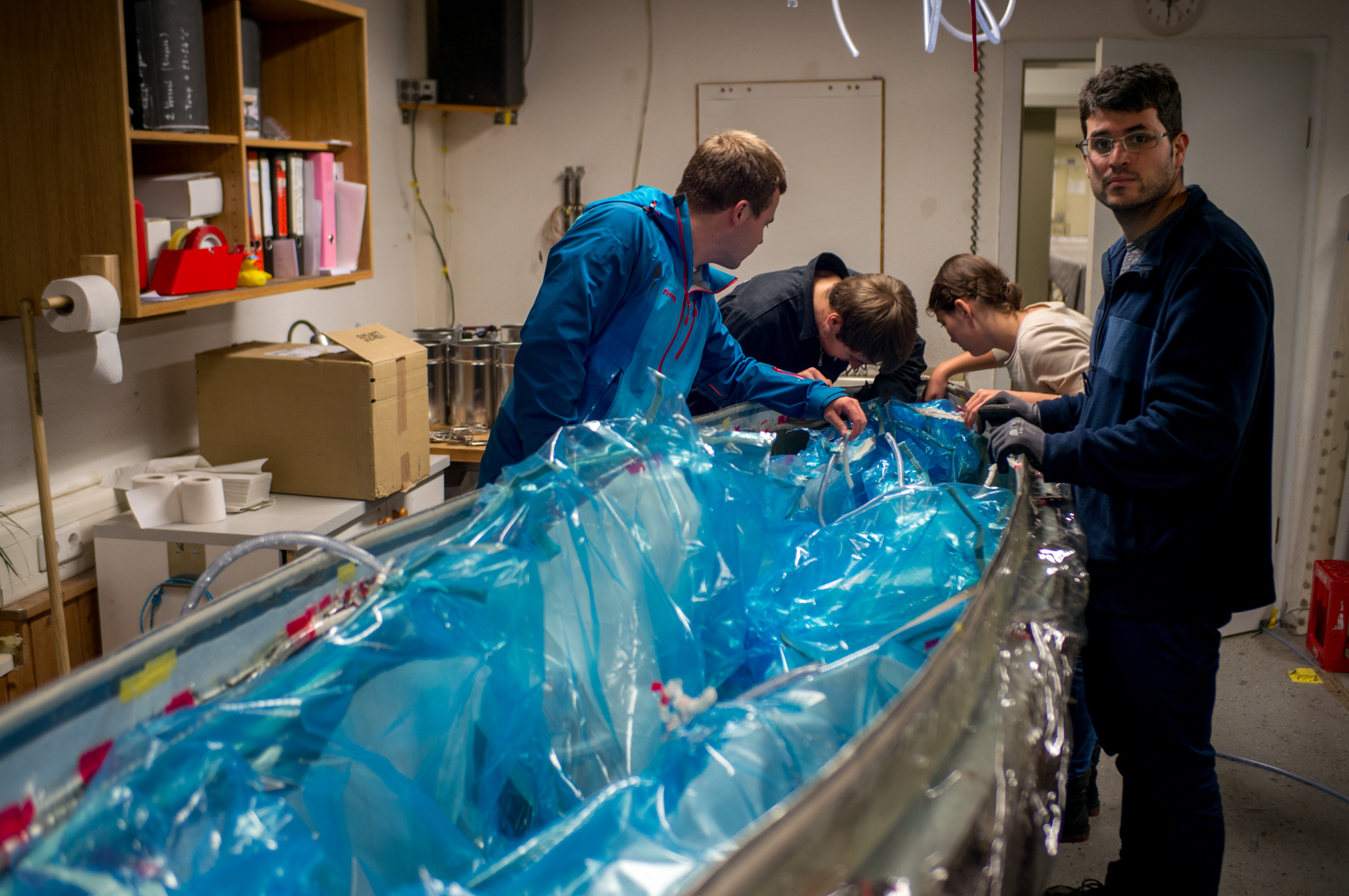

Bei dem zweiten Versuch haben sich viele dieser kleineren Verbesserungen ausgezahlt. Mit einer deutlich größeren Gruppe konnten teilweise sogar im Schichtbetrieb die Fasern eingelegt werden. Die Zeit zum Einlegen hat sich so mehr als halbiert und die dehnbare Folie blieb stabil bei einem sehr guten Enddruck. Außerdem haben wir einen zweiten Vakuumsack verwendet, der den ersten Vakuumsack während der Infusion weiter abdichtet. Insgesamt hatten wir somit wieder vier Vakuumpumpen im Einsatz, um alle Säcke mit je einer eigenen Pumpe zu bedienen und parallel entgasen zu können. Durch diesen Aufwand hat der Aufbau bis zuletzt dicht gehalten.

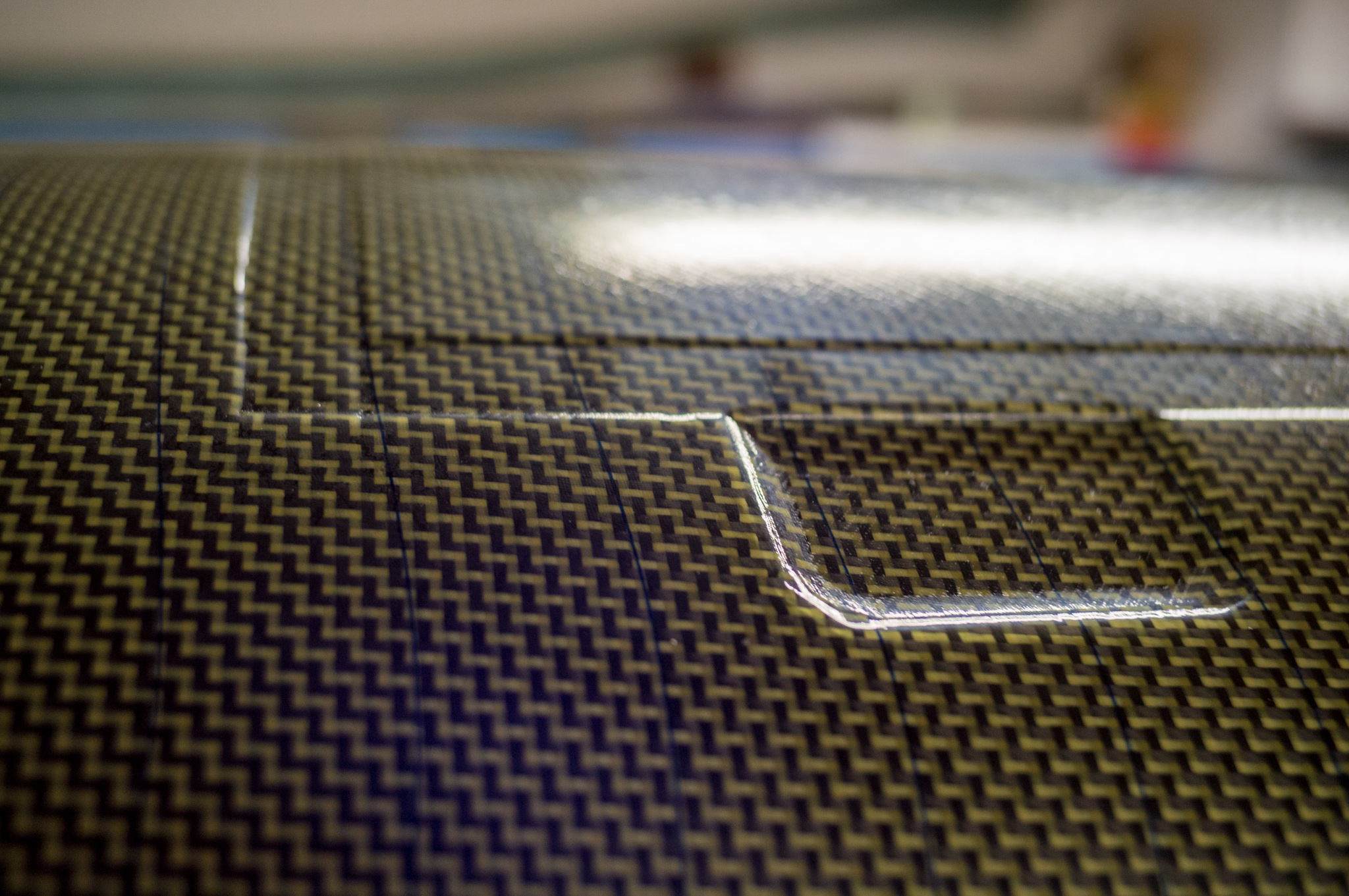

Die große Überraschung kommt wie immer beim Entformen. Das Bauteil als solches ist bis auf sehr kleine Stellen in der nichttragenden außen liegenden Glaslage komplett durchtränkt. Allerdings zeichnen sich die Absaugung und Falten vom Vakuumsack in dem Bauteil ab. Dadurch ist das Bauteil nicht perfekt, aber für einen Bruchversuch vollkommen ausreichend.