Schaufenster vom 25.01.2012

Der Weisse Bus hat seine erste lange Fahrt hinter sich gebracht, die Jodel ist von den Holzarbeiten her fertig und die Werkstatt ist schon fast sauber und aufgeräumt für das kommende Wintertreffen am Wochenende. Die Arbeiten in der Werkstatt laufen auf Hochtouren, und die großen Winterarbeiten sind fast schon geschafft. Dazu laufen die Arbeiten an der SB 15 gut und auch die SB 14 wird diesen Winter auf Endstand gebracht.

|

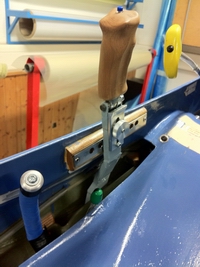

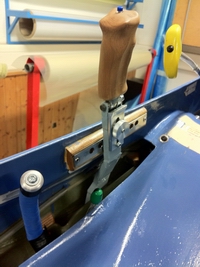

Der Haubenrahmen für die SB 15 musste modifiziert werden. Hier ein Bild vom Bau einiger Versuchsstücke. |

|

Die Spanten für den Innenausbau der SB 15 wurden gebaut und vorbereitet zum Verkleben. Dazu wurde der Spant aus einer Sandwich-Platte aus Kohle und Schaun herausgeschnitten, die Kanten mit Kohlefaserrovings belegt und mit Glaslagen angewinkelt.

|

|

Vor Weihnachten wurden die Kohleinlets für die Querkraftrohre am SB 15 Mockup eingeklebt. Jetzt sind die Querkraftrohre eingepasst und die Beschläge eingebaut. Nun können die restlichen Spanten eingeklebt werden.

|

|

Der Winter lässt noch immer auf sich warten und kalt ist es noch nicht wirklich, doch beim Entlacken der Jodel kamen etliche Müllsäcke voll Aceton-getränktem Papier in die Feuertonne.

|

|

Die SB 14 bekommt ihre Ausblasung. Dazu wurde ein Modell eines Stauröhrchens geschnitzt und geschliffen. Zum Vergleich das Gegenstück der ASW20.

|

|

Die Böcke, die zum Transport des Jodelflügels zum LTB benutzt wurden, sind aufgehübscht und warten darauf, den hoffentlich bald frisch bespannten und lackierten Flügel wieder nach Braunschweig zu Tragen.

|

|

Der hintere Hauptspant wurde eingeheftet und zum Einkleben vorbereitet.

|

|

Von dem geschliffenen Einlaufröhrchen der SB 14 wurde eine Form abgenommen, und damit Wachskerne erzeugt. Diese Werden mit einer Lage Kohle belegt und wieder in die Form gepresst.

|

|

Kleine Unfälle passieren, und konnten hier mit dem neuen Shampoo "ACETON" leicht wieder rausgewaschen werden.

|

|

Die geschliffenen Kohleeinläufe kommen unter den Tragflügel auf die Wölbklappen und Querruder ( 2 St/Flügelseite ) und versorgen die Klappen mit ausreichend Druck und Volumen für die Ausblasung. Natürlich wurden die Kohleteile noch mit Klarlack lackiert.

|

|

Die SB 10 hat eine Lage Glas auf die Nasenleiste bekommen, was in Zukunft das Abplatzen des Lackes dort verhindern soll. Hier bereits geschehen und bereits eingespachtelt mit Microballons.

|

|

Das Idaflieg Wintertreffen fand dieses Jahr in Aachen statt. Super organisiert und mit interessanten Vorträgen gespickt, wurden wir auch am Freitagabend mit einem großen Spanferkelessen begrüßt.

|

|

Der Fahrwerkskasten der SB 15 wurde bereits als Modell aus Pappe gebaut, und nach dem Einkleben des letzten Spantes kann dieser Zusammen mit dem Fahrwerk eingebaut und angepasst werden.

|

|

Um die Funktionsweise und den Liefergrad der Einläufe für die SB 14 zu testen, wurde ein Windkanalmodell gebaut, bei dem bei verschiedenen Klappenwinkeln der Volumenstrom und somit die Ausblasgeschwindigkeit aus den rund 1200 Löchern pro Flügel festgestellt werden kann.

|

|

Für das Flächenrad des Discus 2C, dass gerade im Bau ist, wurde am Beispiel der SB 14 mehrere GFK-Federn gefertigt. UD-Glaslagen auf einem Harzfass funktionieren super.

|

|

Die SB 14 hat in der Winterwartung den schon gezeigten neuen Wölbklappengriff bekommen. Dazu gabs einen Umschalter von Sollfahrt auf Vario (bisher nur am I-Pilz) und einen Anschlag, um den Wölbklappengriff entspannter bedienen zu können.

|

|

Der hintere Hauptspant der SB 15 im Mockup ist fertig eingeklebt. Nach dem vorderen Hauptspannt sind damit fast alle Faserverbundeinbauten im Mockup abgeschlossen und das Fahrwerk und der Fahrwerkskasten können eingepasst werden. Das fertige gekaufte ASH 25 Fahrwerk liegt bereits auf dem Dachboden.

|

|

Die SB 7 ist kurz in der Werkstatt. Zwar gerade fertig geworden zum zweiten Erstflug sind schon wieder ein paar Umbauten notwendig. Die Bedienung der Kupplung wird geändert, sowie der I-Pilz vertärkt.

|

|

Die Verkleidungsteile der Jodel werden teilweise repariert, da einige Bohrungen leicht ausgerissen waren. Ausgebessert und eingeschliffen warten diese dann nur noch auf die Heimkehr der Jodel, vielleicht schon Ende Februar. Dann kann der Zusammenbau beginnen.

|

|

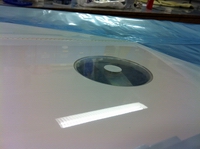

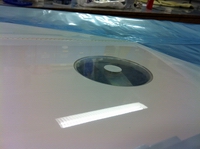

Der Discus 2 C, auch gerade erst werksneu, bekam Unterlegscheiben für die Wartungsöffnungen auf dem Flügel. Diese waren so tief eingelassen, dass die Strömung einen Sprung >1,5mm überwinden musste. Jetzt sind sie plan. |